Płyta ze stali nierdzewnej

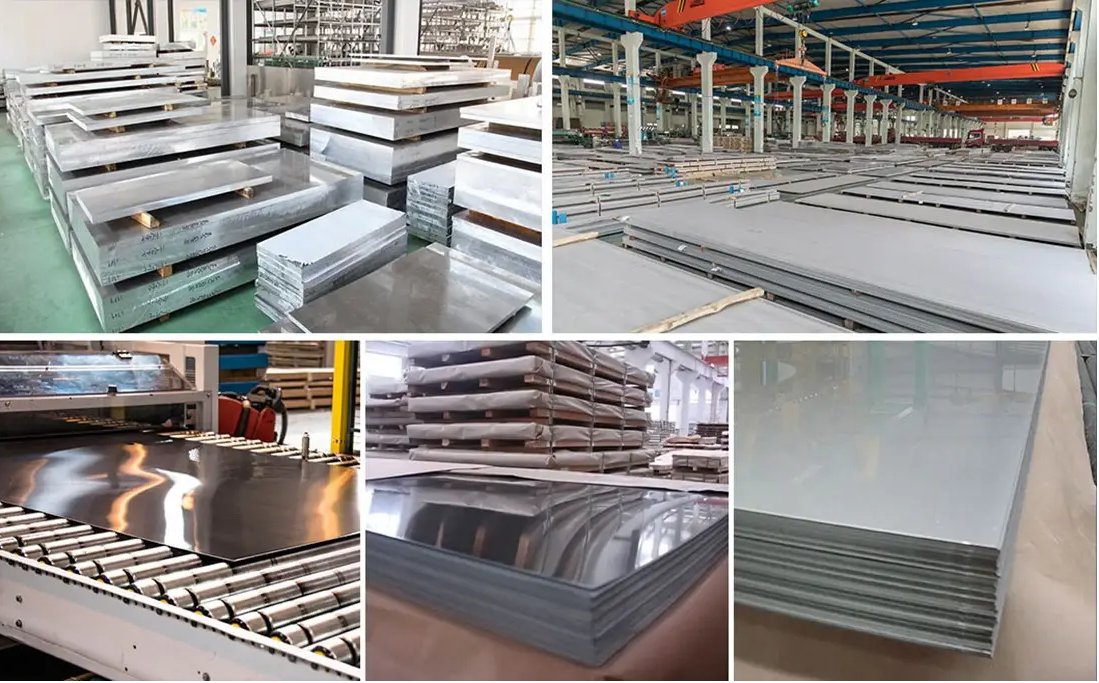

Opis produktu

| Nazwa produktu | Blacha/arkusz ze stali nierdzewnej |

| Standard | ASTM, JIS, DIN, GB, AISI, DIN, EN |

| Tworzywo | 201, 202, 301, 301L, 304, 304L, 316, 316L, 321, 310S, 904L, 410, 420J2, 430, 2205, 2507, 321H, 347, 347H, 403, 405, 409, 420, 430, 631, 904L, 305, 301L, 317, 317L, 309, 309S 310 |

| Technika | Ciągnione na zimno, Walcowane na gorąco, Walcowane na zimno i inne. |

| Szerokość | 6-12 mm lub dostosowywane |

| Grubość | 1-120 mm lub dostosowywany |

| Długość | 1000 - 6000 mm lub dostosowywane |

| Obróbka powierzchni | BA/2B/NR 1/NR 3/NR 4/8K/HL/2D/1D |

| Pochodzenie | Chiny |

| Kod HS | 7211190000 |

| Czas dostawy | 7-15 dni, w zależności od sytuacji i ilości |

| Serwis posprzedażowy | 24 godziny online |

| Zdolność produkcyjna | 100000 ton/rok |

| Warunki cenowe | EXW, FOB, CIF, CRF, CNF lub inne |

| Port załadunkowy | Dowolny port w Chinach |

| Termin płatności | TT, LC, gotówka, Paypal, DP, DA, Western Union lub inne. |

| Aplikacja | 1. Dekoracje architektoniczne. Takie jak ściany zewnętrzne, ściany osłonowe, sufity, poręcze schodów, drzwi i okna itp. |

| 2. Meble kuchenne. Takie jak kuchenka, zlew itp. | |

| 3. Sprzęt chemiczny. Taki jak pojemniki, rurociągi itp. | |

| 4. Przetwarzanie żywności. Takie jak pojemniki na żywność, stoły do przetwarzania żywności itp. | |

| 5. Produkcja samochodów. Na przykład nadwozie, rura wydechowa, zbiornik paliwa itp. | |

| 6. Urządzenia elektroniczne. Takie jak produkcja obudów, elementów konstrukcyjnych itp. do urządzeń elektronicznych. | |

| 7. Sprzęt medyczny. Taki jak instrumenty chirurgiczne, narzędzia chirurgiczne, sprzęt medyczny itp. | |

| 8. Budownictwo okrętowe. Takie jak kadłuby statków, rurociągi, podpory urządzeń itp. | |

| Opakowanie | Pakiet, torba z tworzywa PVC, pasek nylonowy, opaska kablowa, standardowe opakowanie eksportowe nadające się do transportu morskiego lub na życzenie. |

| Usługa przetwarzania | Gięcie, spawanie, rozwijanie, dziurkowanie, cięcie i inne. |

| Tolerancja | ±1% |

| Minimalne zamówienie | 5 ton |

Czas realizacji

| Ilość (tony) | 1 - 50 | 51 - 100 | > 100 |

| Czas realizacji (dni) | 7 | 15 | Do negocjacji |

Specyfikacja

| Produkt | Arkusz ze stali nierdzewnej, płyta ze stali nierdzewnej |

| Rodzaj materiału | Stal nierdzewna ferrytyczna, magnetyczna; Stal nierdzewna austenityczna, niemagnetyczna. |

|

Stopień | Głównie 201, 202, 304, 304L, 304H, 316, 316L, 316Ti, 2205, 330, 630, 660, 409L, 321, 310S, 410, 416, 410S, 430, 347H, 2Cr13, 3Cr13 itd. |

| Seria 300: 301, 302, 303, 304, 304L, 309, 309s, 310, 310S, 316, 316L, 316Ti, 317L, 321, 347 | |

| Seria 200: 201, 202, 202cu, 204 | |

| Seria 400: 409, 409L, 410, 420, 430, 431, 439, 440, 441, 444 | |

| Inne: 2205, 2507, 2906, 330, 660, 630, 631, 17-4ph, 17-7ph, S318039 904L itp. | |

| Stal nierdzewna dupleksowa: S22053, S25073, S22253, S31803, S32205, S32304 | |

| Specjalna stal nierdzewna: 904L, 347/347H, 317/317L, 316Ti, 254Mo | |

| Korzyść | Posiadamy zapasy około 20000 ton. Dostawa w ciągu 7-10 dni, nie dłużej niż 20 dni w przypadku zamówień hurtowych. |

| Technologia | Walcowane na zimno/walcowane na gorąco |

| Długość | 100~12000 mm/ na życzenie |

| Szerokość | 100~2000 mm/ na życzenie |

| Grubość | Walcowanie na zimno: 0,1~3 mm/ na życzenie |

|

| Walcowanie na gorąco: 3~100 mm/ na życzenie |

|

Powierzchnia | BA, 2B, 2D, 4K, 6K, 8K, nr 4, HL, SB, tłoczone |

| Wyrównywanie: poprawa płaskości, zwłaszcza w przypadku przedmiotów o wysokim zapotrzebowaniu na płaskość. | |

| Skin-Pass: poprawa płaskości, większa jasność | |

| Inne opcje | Cięcie: Cięcie laserowe, pomoc klientowi w wycięciu wymaganego rozmiaru |

| Ochrona | 1. Dostępny papier wewnętrzny |

| 2. Dostępna folia ochronna PVC | |

| Zgodnie z Państwa życzeniem, każdy rozmiar może zostać dobrany do innego zastosowania. Prosimy o kontakt! | |

Obróbka powierzchni

| Powierzchnia | Definicja | Aplikacja |

| NR 1 | Powierzchnia wykończona poprzez obróbkę cieplną i trawienie lub inne procesy odpowiadające tam po walcowaniu na gorąco. | Zbiornik na chemikalia, rura |

| 2B | Wykończone po walcowaniu na zimno, obróbce cieplnej, trawieniu lub innej równoważnej obróbce, a na koniec walcowaniu na zimno do zadanego kształtu odpowiedni połysk. | Sprzęt medyczny, Przemysł spożywczy, Materiały budowlane, Naczynia kuchenne. |

| NR 3 | Wykończone poprzez polerowanie materiałami ściernymi nr 100–120 określonymi w normie JIS R6001. | Naczynia kuchenne, Budownictwo |

| NR 4 | Wykończone poprzez polerowanie materiałami ściernymi nr 150–180 określonymi w normie JIS R6001. | Naczynia kuchenne, Budownictwo, Sprzęt medyczny. |

| HL | Polerowanie wykonuje się w taki sposób, aby uzyskać ciągłe smugi polerskie, stosując materiał ścierny o odpowiedniej wielkości ziarna. | Budownictwo. |

| BA (Nr 6) | Te poddane obróbce cieplnej na połysk po walcowaniu na zimno. | Naczynia kuchenne, Sprzęt elektryczny, Budownictwo. |

| Lustro (Nr 8) | Świecąc jak lustro | Budownictwo |

Często zadawane pytania

P1: Jak długi jest czas dostawy?

A: Zazwyczaj nasz czas dostawy wynosi od 7 do 45 dni, jednak w przypadku dużego zapotrzebowania lub szczególnych okoliczności, czas dostawy może ulec opóźnieniu.

P2: Jakie certyfikaty posiadają Państwa produkty?

A: Posiadamy certyfikaty ISO 9001, SGS, EWC i inne.

P3: Jakie są porty przeładunkowe?

A: Możesz wybrać inne porty w zależności od swoich potrzeb.

P4: Czy możesz wysłać próbki?

A: Oczywiście, możemy wysłać próbki na cały świat. Nasze próbki są bezpłatne, ale klienci muszą pokryć koszt przesyłki kurierskiej.

P5: Jakie informacje o produkcie muszę podać?

A: Należy podać gatunek, szerokość, grubość i tonę materiału, jaki zamierzasz kupić.

P6:Jaka jest Twoja przewaga?

A: Uczciwy biznes, konkurencyjne ceny i profesjonalna obsługa w procesie eksportu.